Ta vẫn thường nghe tới khái niệm PLC trong điều hành và quản lý nhà máy. Vậy, PLC là gì? Liệu PLC có còn cần thiết khi doanh nghiệp quyết định triển khai giải pháp Nhà máy thông minh?

PLC là gì?

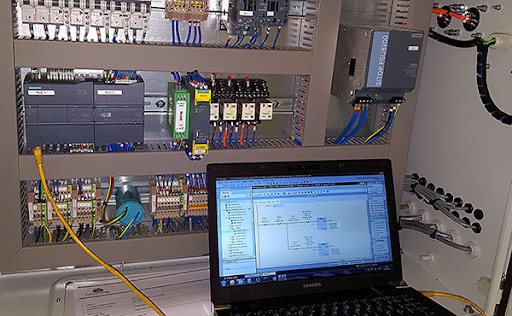

PLC (programmable logic controller): Bộ điều khiển logic khả trình là một máy tính chuyên dụng dùng để điều khiển máy móc và quy trình sản xuất. Người dùng, thông qua các ngôn ngữ lập trình có thể tự xây dựng các thuật toán để giải mọi bài toán điều khiển máy móc sản xuất. Không chỉ vậy, trong quá trình sử dụng thuật toán có thể điều chỉnh linh hoạt để phù hợp với các thay đổi điều kiện sản xuất.

Vì là một máy tính, nên các thành tố chủ chốt của một PC điển hình như bộ xử lý trung tâm, bộ nhớ, phần mềm và đầu ra, đầu vào đều xuất hiện ở PLC. Tuy nhiên, đặc thù của PLC là được thiết kế để tồn tại trong môi trường công nghiệp nhiều bụi bặm và môi trường bất ổn định. Ngoài ra PLC tính linh hoạt trong cách giao tiếp với đầu vào và đầu ra với các loại máy móc cũng là yêu cầu bắt buộc với bất cứ PLC nào.

Trên thị trường có rất nhiều nhà cung cấp PLC nhưng nhìn chung, về mặt bản chát, các thành phần PLC có thể được chia thành ba yếu tố cốt lõi.

- Bộ nguồn và giá đỡ

- Bộ xử lý trung tâm (CPU)

- Phần đầu vào / đầu ra (I / O)

PLC đã thay đổi nền sản xuất công nghiệp thế nào?

Trước khi PLC ra đời vào năm 1968, các nhà máy sản xuất được kiểm soát toàn bộ bằng mạng lưới rơle vật lý khổng lồ. Mọi đầu vào và đầu ra đều được gắn trực tiếp vào hệ thống điều khiển trung tâm. Vì thế, khi các yêu cầu điều khiển càng phức tạp thì càng cần nhiều hệ thống dây dẫn và rơle. Trong các quy trình sản xuất phức tạp, hệ thống này sẽ trở nên quá cồng kềnh để quản lý và việc khắc phục sự cố gần như là bất khả thi. Việc phát minh ra PLC đã chuyển phương thức điều khiển từ hệ thống rơle vật lý sang cấu hình phần mềm được thực thi bởi máy tính điện tử. Đầu vào và đầu ra bây giờ đã được kết nối trực tiếp với PLC, trong khi các kỹ sư có thể điều khiển trực tiếp bằng cách lập trình phần mềm trên CPU.

Đọc thêm: Ứng dụng công nghệ 4.0 vào doanh nghiệp làm thay đổi sản xuất như thế nào?

Việc chuyển từ phần cứng sang các giải pháp dựa trên phần mềm mang lại một sự thay đổi căn bản trong tính linh hoạt và độ tin cậy của hệ thống điều khiển. Sự linh hoạt đến từ khả năng thay đổi chương trình trong CPU thay vì cài đặt lại các rơle hiện có. Độ tin cậy thì đến từ việc thay thế các thiết bị phần cứng dễ bị hỏng hóc và tác động bởi môi trường bên ngoài bằng một CPU duy nhất. Điều này giúp nhà máy đạt được những cải thiện đáng kể về độ bền của máy móc và giảm thiểu thời gian gián đoạn vận hành vì thiết bị ngừng hoạt động.

Sự thay đổi trong kỉ nguyên 4.0 của PLC là gì?

Dù ban đầu khi PLC ra đời, các khái niệm về Cách mạng Công nghiệp lần thứ tư vẫn chưa một lần được đề cập, tuy nhiên, trong kỉ nguyên Công nghệ 4.0 hiện nay, PLC vẫn được coi là trung tâm điều khiển chính cho các máy sản xuất ngay cả trong mô hình ’Nhà máy thông minh’.

Bước tiến trọng tâm trong giai đoạn này là PLC sẽ trở thành bộ xử lý trung tâm cho tất cả các quyết định theo thời gian thực cho quy trình sản xuất. Trong đó, các cảm biến đầu vào sẽ báo cáo trực tiếp và liên tục với PLC về trạng thái các thông số đo đạc thiết bị để PLC có thể ngay lập tức điều khiển sản xuất tự động theo những yêu cầu tại thời điểm đó.

Trong mô hình ‘Nhà máy thông minh’, PLC sẽ gửi dữ liệu đầy đủ và hữu ích hơn, bao gồm hiệu suất của cảm biến và các chi tiết khác liên quan đến chính quá trình sản xuất. Theo cách này, dữ liệu từ hệ thống PLC trong nhà máy và dữ liệu từ các thiết bị khác có thể được tích hợp với nhau để hiển thị ‘bức tranh lớn’ có được từ việc thu thập Big Data. Các công cụ phân tích sau đó có thể giúp các nhà quản lý nhà máy và những người khác tận dụng tốt hơn các nguồn lực phục vụ công tác bảo trì phòng ngừa và tối ưu hóa hiệu suất của thiết bị. Ngoài ra, nó cũng giúp lập kế hoạch hàng loạt công việc, hậu cần, thời gian của nhà cung cấp và các chức năng quan trọng khác để tạo ra các quy trình sản xuất hiệu quả hơn.

Về khía cạnh cấu tạo vật lý, PLC cần phải tăng cường tính linh hoạt để có khả năng đọc từ nhiều loại đầu vào khác nhau và có thể được lập trình bằng logic phức tạp cho phép nó thực hiện các quy trình chính xác cần thiết để đạt được mục tiêu sản xuất cụ thể. PLC thời đại 4.0 phải có khả năng xử lý công việc từ hàng ngàn đầu vào và đầu ra gần như đồng thời. Mặt khác, PLC có thể được đặt cách ly để không hoặc ít ảnh hưởng bởi nhiễu điện. Điều này đặc biệt quan trọng nếu có các cảm biến và quy trình nhạy cảm đòi hỏi phải theo dõi và hành động chính xác.

English

English